引言:工廠布局規劃是工廠生產過程組織的一項先行工作。布局合理與否,很大程度上就決定生產效率的高低。因此,我們在實施現場改善前,首先要做的就是現場規劃。合理的布局規劃,能大大減少運輸距離和搬運次數,減少在制品數量;減少不必要動作和走動,降低勞動強度;提高空間和設備的利用率;激活工廠內部物流,縮短生產實物流時間,提高生產效率。

一、現場布局規劃有哪些原則

按照精益思想的原則,依據工藝流程設計現場布局。遵循以下原則:

1.全盤考慮原則:把4M統一考慮起來,平衡各因素的基礎上進行統一布局設計。

2.最短距離原則:移動距離短,搬運時間就短,搬運費用就少,工序間信息能夠及時反饋。

3.流動順次原則:按照物的流動順序設計布局,減少不必要交叉、逆流、迂回路線動作。

4.關聯原則:工序相近、部門溝通頻繁密切的部門、車間工序布局在一起,有利于產品交接、信息溝通與傳達。

5.柔性原則:布局時必須考慮未來產量的增減、產品型號變化等問題,為靈活適應將來的變化,必須確保設備擴展用地,采取能隨時加長或減短的生產布置。

6.利用空間原則:利用立體空間,可有效大幅減少場地空間,提高空間使用率。

7.安全通暢原則:既要考慮如何使作業員減輕疲勞、輕松作業,還須考慮噪音、粉塵、煙霧、溫度、光照度等因素對作業員人身安全的影響;同時避免或減少交叉、逆流、迂回的情況,可以降低生產成本。

二、繪制作業區域平面圖

1.平面圖的內容:

(1)各區域(車間、生產線)具體位置

(2)主要設施設備、物品的位置和名稱

(3)通道的位置,尤其是主通道和消防通道位置

(4)必要時可標出觀圖者在圖上所處的位置

(5)說明欄(圖例的解釋、繪圖比例、部門、制作日期等。

2.平面圖的繪制步驟:

(1)收集資料:確定各區域位置關系,包括數量、名稱、大小、位置等。

(2)實地測量:①現場整體的長度、寬度;②各區域和通道的長寬;③設施設備和物品的規格、尺寸。

(3)按比例繪圖:按一定的比例縮放,按照記錄的位置繪制在平面圖上。

(4)安裝平面圖:制作完成,安裝在作業車間的明顯位置,如車間門口等。

三、分門別類標示現場各區域

1.現場標識常見方法:

(1)看板式

(2)吊頂式

(3)墻壁式

(4)地帖式

2.物品放置區的標識:

(1)原材料區

(2)待加工區

(3)半成品區

(4)成品區

(5)不良品區

(6)檢驗區

……

分門別類標示現場各區域,一方面方便相關人員快速尋找想要去往的區域,提高工作效率;

另一方面能夠有效避免各區域功能和物品的混淆。

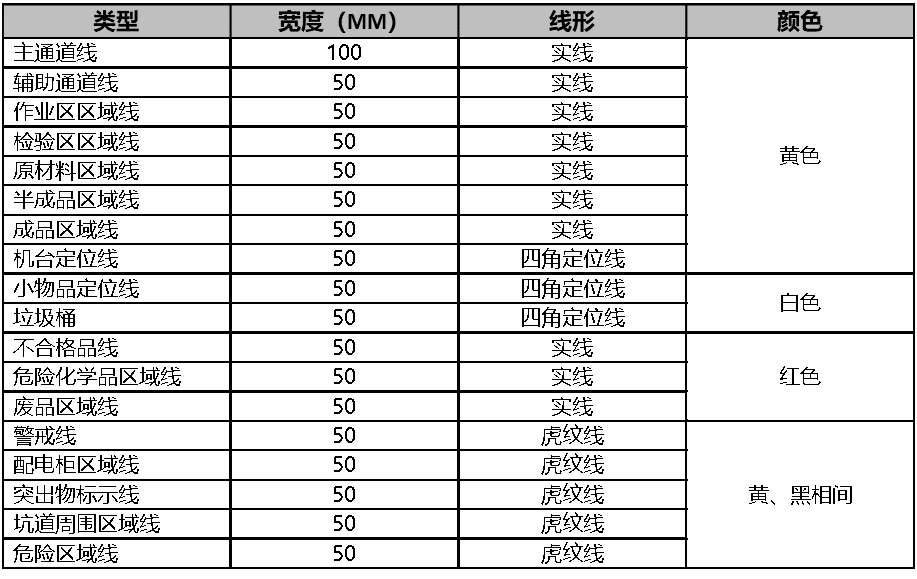

四、區域劃線劃分各功能區

工廠車間一般劃線標準參考

劃線注意事項:

1.注意通道寬度的設計

要注意通道寬度是否便于人、車通行,進行物料通道設計時,要考慮搬運工具(推車、叉車等)的規格和尺寸,確保正常通行。

2.盡量采用直線通道

直線通道使前方暢通無阻,避免碰撞事件發生。在不得不采用拐彎通道的時候,必須在拐彎處采取適當的安全措施,包括安裝凸面鏡或標示牌等方式。

3.畫上中心線,右側通行

對主通道畫線時,或通道較寬,可以在通道中間畫一條中心線。一般采用5cm寬的黃色虛線。行人和車輛都靠右行走,可有效避免高峰時段出現擁堵現象,保證通道順暢。

4.十字路口加地面導向標示

在十字交叉路口,應當加上地面導向標示,標明各個方向所指的地點,以便于作業員快速找到目的地,減少走彎路的時間。

五、實施人機結合的編制管理

1.人員編制

實施人機結合的人員編制,是根據機器設備的數量、設備啟動班次和員工看管設備的定額來確定編制、控制人數的過程。

公式:定員人數=(為完成生產任務所必須開動的設備臺數×每臺設備的開動班次)/(員工看管設備的定額×出勤率)

按機器設備定員管理,有利于控制人數,一方面保證生產過程有足夠的人員來保持機器正常運行;另一方面可以有效避免人員安排過多,而造成成本過高,人力資源浪費等。

2.機器定置

機器設備之間應當留有一定的距離,以保證物料運輸、人員走動。一方面在安全范圍內盡量縮短機器設備間距,減少運輸成本;另一方面不能距離過近,容易相互干擾,同時存在安全隱患。

3.人機結合管理

實施人機結合管理,可以使人與機器設備處于有效結合狀態,從而保證生產作業順利進行,有助于合理利用現場空間,打造整齊、有序的作業現場。

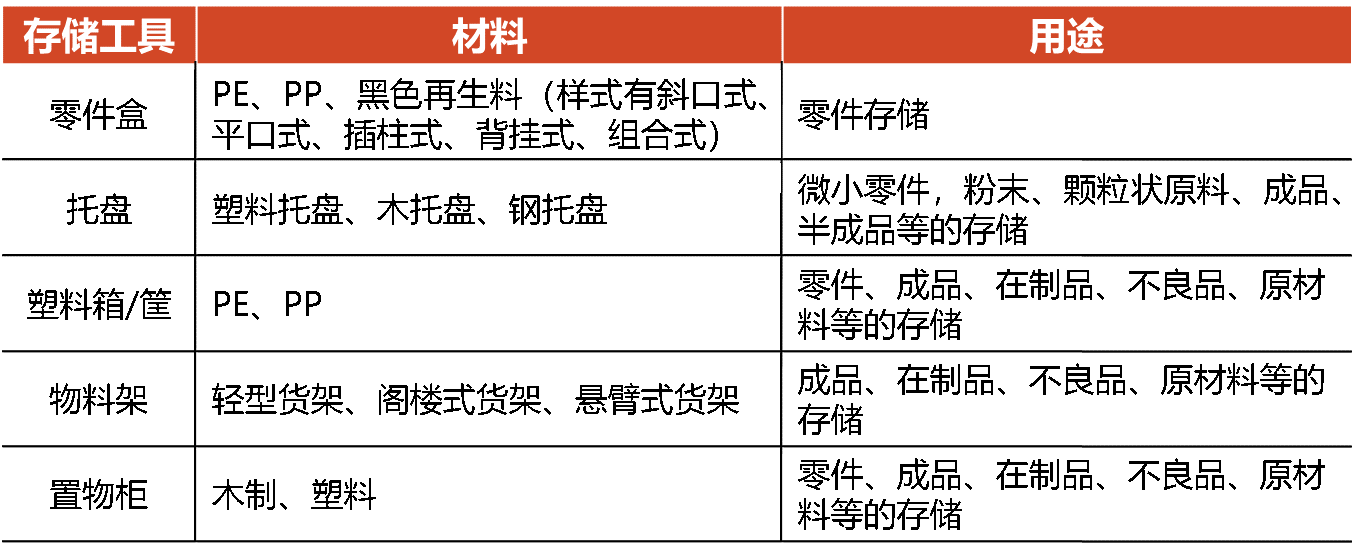

六、合理配置和使用存儲工具

1.目的

(1)利用立體空間,增加作業現場空間利用率

(2)便于對物品進行統一管理

作業現場常用存儲工具及主要用途

2.存儲工具的定置

(1)體積較小的存儲工具,如零件盒 等,可直接擺放在作業臺上;

(2)體積中等的存儲工具,如塑料周轉箱,可以擺放在作業臺旁邊;

(3)體積較大的存儲工具,如置物柜、物料架等,可擺放在相應的物品放置區。

3.存儲工具的標示

主要采用制作標示牌的方式。標示所存放物料的名稱、數量、規格、狀態等信息。

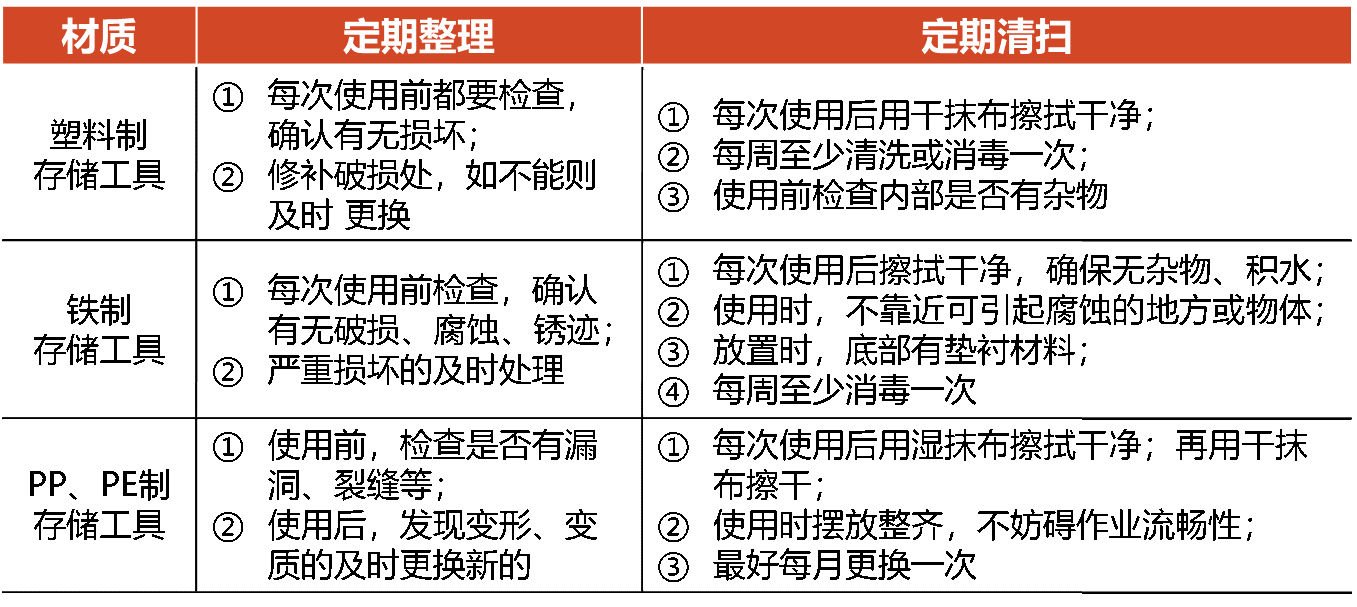

某廠存儲工具的定期清理

七、通過定置實施現場物料管理

1.規劃物料放置區域

(1)物料靠近使用地點就近擺放,減少搬運距離,節約作業時間。

(2)要考慮各區域所放置物料的大小、數量、放置方式等,以確定區域尺寸。

(3)留出通道位置,以便進行物料搬運。

2.用區域線進行劃分

參考區域線畫線標準

3.做好物料標識

(1)同類規格格式統一,位置、高度一致。

(2)顏色區分,搭配醒目。

4.物料存量控制

(1)規定最大、最小存量。

(2)選擇合適的容器存放。

(3)檢查落實。

八、科學、合理的存放搬運工具

1.規劃放置區域

(1)搬運工具的放置區域應盡量接近物料的放置區域,減少搬運時間。

(2)依據生產需要,控制數量。過多占用空間,過少會影響正常生產作業。

(3)專位專用,空置時不得擺放其他物品。

2.搬運工具的定位

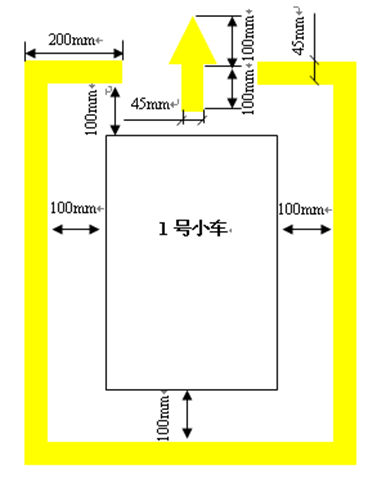

對搬運工具進行定置管理,如下圖所示

3.搬運工具的標識

在存放位置和搬運工具進行標識。包括搬運工具的名稱、所屬單位、管理責任人等。

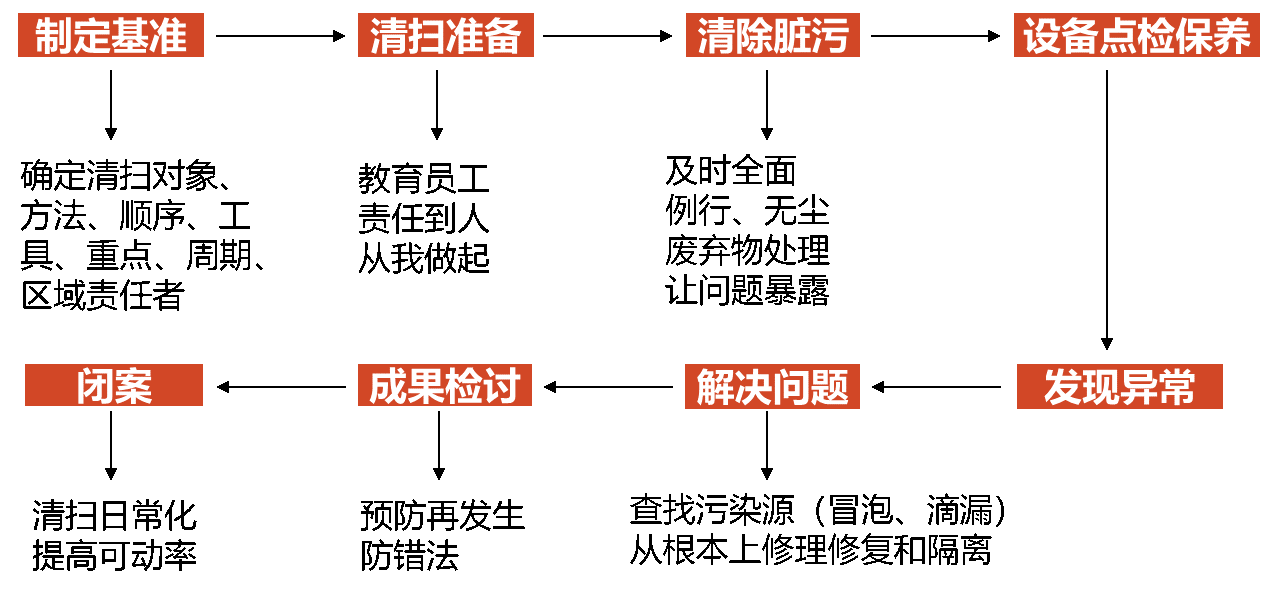

九、從頭到尾徹底清掃現場

1.現場清掃的對象

(1)地面:垃圾雜物、廢棄物、灰塵、碎屑、油污、積水。

(2)墻壁、天花板:灰塵、蜘蛛網、亂涂畫、脫落現象、燈具、吊扇設施上的灰塵、臟漬。

(3)門、窗:門上臟污、灰塵、脫落現象、玻璃上灰塵、污漬。

(4)衛生死角:墻角的雜物、設備及作業臺下、通風設備的灰塵、油污等。

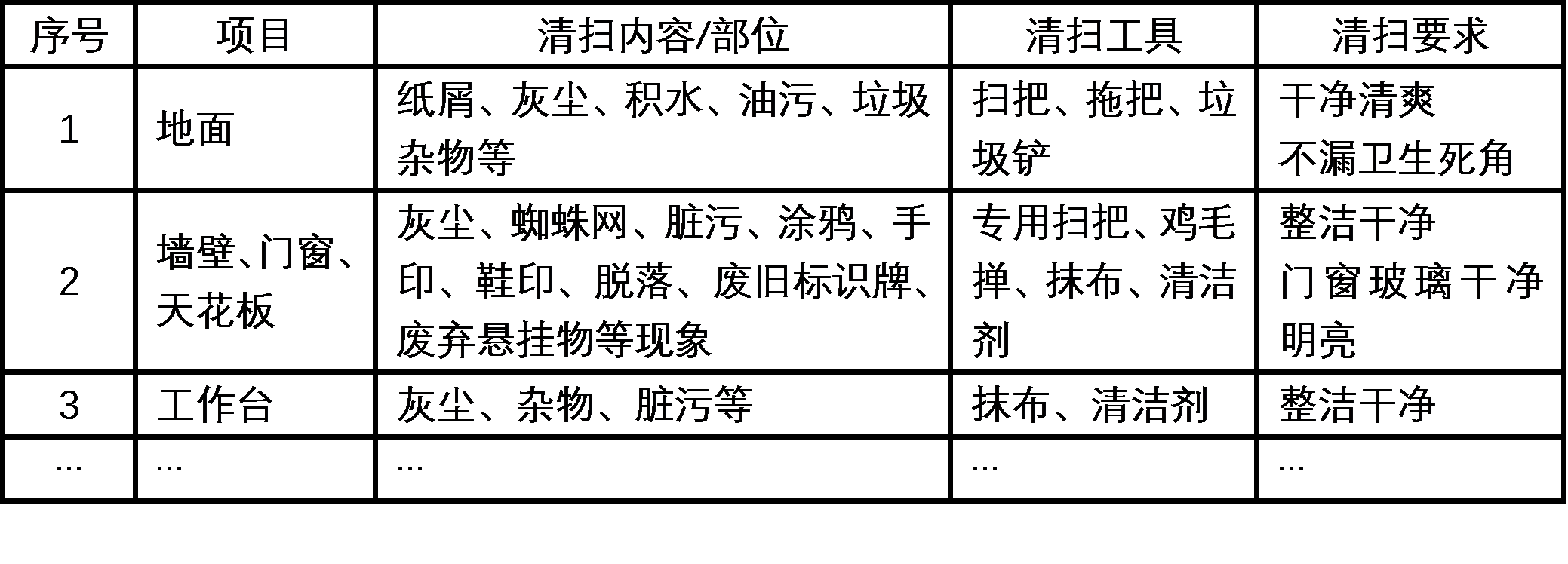

2.明確現場清掃的標準

(例)清掃標準

3.現場清掃的步驟

(例)某設備清掃步驟

4.注意事項

(1)清掃灰塵堆積比較嚴重的地方時,最好戴上口罩,以減少灰塵對清掃人員身體的危害。

(2)進行房梁、燈具清掃等登高作業時,應戴上安全帽,并做好必要的防護措施,以保證清掃人員的安全。

(3)清掃完成之后,要建立清掃值日制度,對清掃效果予以保持,具體可通過在公告欄內張貼清掃值日表。

掃描二維碼關注深藍動態!